NEWS

「世界の酷暑に日本発の冷感技術で挑む!」リベルタ・住友化学・ユタックスが新製品を共同開発。世界初、温調繊維×冷感プリントを用いて、“衣服自体が温度をコントロール”する画期的なクーリングウェアを発表!

2024.05.21

株式会社リベルタ(以下、リベルタ)は、住友化学株式会社(以下、住友化学)による世界初(※1)の固体ポリマー型温度調節材料「コンフォーマ®️」を用いた繊維と、株式会社ユタックス(以下、ユタックス)による世界トップレベルの冷感プリントをコラボレーションし、クーリングウェア「氷撃フリーズテック」の進化系となる「氷撃α(アルファ)」を、全国発売します。販売開始時期は2024年6月下旬を予定し、順次、海外市場での販売も予定しています。

2023年、日本では年間の猛暑日・真夏日の最多記録を各地で更新するなど記録的猛暑となりました。

世界的にも熱波による被害が多くみられました。WMO(世界気象機関)では、2023年の世界の平均気温が観測史上最も高かったとする発表があり(※2)、地球規模で進む酷暑への対策は今後も必須と考えられます。

この先、日本に限らず、世界的にも注目されるであろうクーリングギア市場に、日本発の冷感技術で挑戦します。

人が心地よいと感じる「衣服内の快適域」に着目、生地自体が温度調節をする画期的な冷感技術

この度、リベルタ×住友化学×ユタックスの3社のコラボレーションで誕生した「氷撃α」は、「衣服内の快適域」に着目した製品です。

暑い、寒いなどの温冷感や、蒸れる、サラッとするなどの湿潤感は、衣服内の温度、湿度、気流との関係が深いとされています。人の感覚器官に働く刺激値は温度と湿度であり、その快適域は一般的に衣服内が「温度:32±1°C」「湿度:50±10%RH」「気流:25±10cm /sec」という条件で満たされたときと言われています(※3)。この快適域に近づけるウェアを住友化学の温度調節材料「コンフォーマ®️」を用いた繊維と、ユタックスの「冷感プリント」技術、この2つの組合せによって実現しました。ただひんやり涼しく感じる冷感だけではなく、体が真に求める快適性を提供すべく、各企業の技術と知見を結集させております。

日本に留まらず、世界中の「暑い」を「涼しく快適」へ!日本発の冷感技術で挑む世界市場

近年、世界的にも「酷暑」が問題になるなか、リベルタは、この日本発のクーリングギア「氷撃α」の海外市場展開を視野にいれ、北米、イタリア、オーストラリアなどで2年間の市場調査を経て、2024年3月26日に米国現地法人を設立しました。まずは北米を中心とした展開を予定し、「暑さ」対策が必要とされる労働環境やスポーツシーンを中心に新規販路開拓に注力します。

その他、スイス、クウェート、香港、韓国、マレーシア、インドネシアについても、既存のお取引先を通じて市場の可能性を探り、さらにEコマースのプラットフォームを活用したリベルタによる卸売りのテスト販売も計画しています。

リベルタ×住友化学×ユタックスの3社タッグにより、日本発の冷感技術で世界の酷暑に挑戦していきます。

(上記における注釈)

※1 商業販売されているオレフィン系樹脂として。2024年5月21日発表時点。住友化学調べ。

※2

World Meteorological Organization (WMO)「2023 shatters climate records, with major impacts」

※3 SEN‘I GAKKAISHI(繊維と工業)Vol.58、No.5(2002)より抜粋

【各社コメント】

■株式会社リベルタ 代表取締役 佐藤 透

リベルタは人々のお悩み解決をテーマに様々なジャンルで多くの商品を企画販売しております。その中で、約7年前にユタックス社が開発した冷感プリント技術と出会い、フリーズテックブランドとして商品化。オートバイユーザーの夏場のクーリングウェアとして発売後、大きな反響を得たことで、ゴルファー向けの商品開発、少年サッカー向けの練習着の開発、酷暑な労働環境化での作業服の商品開発、その他スポーツ向けのウェア開発など、効果的な冷感機能が得られるよう、用途に合わせた素材選びとデザインや仕様で創意工夫しながらブランド認知拡大とともに毎年販売量が増え続けています。また昨今の異常気象に世界中の人々が脅かされる課題に対して、LIDEF(リデフ/LIFE DEFENCEの造語 )というプロジェクトブランドを立ち上げ、酷暑にはフリーズテックシリーズを、極寒にはヒートマスターやサーモワンのシリーズを、災害時の体臭問題にはデオドライズテックのシリーズなど、先進技術を活用した商品企画開発を行っております。

■住友化学株式会社

取締役 兼 副社長執行役員 上田 博

住友化学の温調樹脂「コンフォーマ®️」は、カーボンニュートラル社会実現に向けて、化学の力で貢献したいとの思いを持って、さまざまな技術開発を進める中から誕生しました。私たちが開発した温調樹脂技術が消費者向けの衣服となって世界の酷暑に挑戦できることを大変うれしく思います。今回の技術のように、主に工業製品向けに開発した当社技術の中には、一般消費者向けに、より効果的にご活用いただける可能性がまだ眠っているのではないか?と考えています。今後もさまざまな企業の皆さまと協力し合い、ヒントをいただきながら画期的な製品開発を目指したいと思います。

■ユタックス株式会社 代表取締役社長 宇髙 大介

ユタックスでは、長年、女性のインナーウェアからアスリートの競技用機能ウェアなど、消費者には気付かれにくい製品群のなかで、高難度な技術開発を進めてきました。冷感プリント技術をより進化させるべく推し進めた背景には、リベルタ社のマーケティングによる売上実績から我々の技術の価値を再認識することができたことがきっかけです。今後、今回の新技術の開発によって、益々、冷感プリントの重要性が増す可能性を感じています。

〈 参考資料 〉

日本発の冷感技術を使用した「氷撃α(アルファ)」

住友化学「温調樹脂 コンフォーマ®️」×ユタックス「冷感プリント」衣服自体が温度を自動コントロール

株式会社リベルタ(以下、リベルタ)は、住友化学株式会社(以下、住友化学)による世界初(※1)の固体ポリマー型温度調節材料「コンフォーマ®️」を用いた繊維と、株式会社ユタックス(以下、ユタックス)による世界トップレベルの技術「冷感プリント」を組み合わせた、クーリングウェア「氷撃フリーズテック」の進化系となる「氷撃α(アルファ)」を、全国発売します(※製品詳細は別紙)。「氷撃α」は、日本発の冷感技術で構成されています。

これまでの冷感製品群は、たとえ接触冷感性に優れていても、冷たさを長時間持続させることは難しい、という課題がありました。

今回の「氷撃α」は、従来製品から受け継がれた優れた接触冷感性に、新たに温調機能を加えることで、課題であった持続冷感性の向上を実現した画期的な製品です。一番の特徴は、温調繊維の働きにより、衣服自体が温度を自動でコントロールすることです(※過酷な状況下においては温調の能力、範囲には限界があります)。

(上記における注釈)

※1 商業販売されているオレフィン系樹脂として。2024年5月21日発表時点。住友化学調べ。

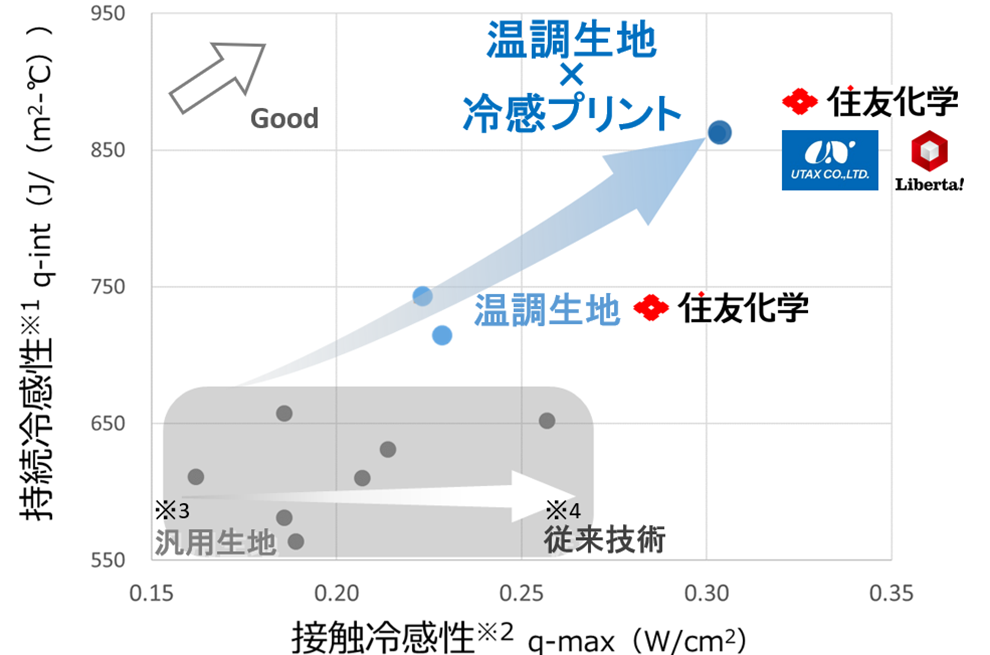

冷感性能評価データ

温調生地:コンフォーマ®を使用した編地(※5)

(上記グラフにおける注釈)

※1 持続冷感性:接触熱移動性 q-int(ユニチカガーメンテック(株)にて測定)、試験条件:試験環境 20℃、65%RH、熱板温度 ΔT=10℃、積算時間60秒間の積算消費熱量

※2 接触冷感性:熱流束の最大値 q-max(ユニチカガーメンテック(株)にて測定)、試験条件:試験環境 20℃、65%RH、熱板温度ΔT=20℃

※3 汎用生地: 接触冷感性を高める工夫がなされていない生地

※4 従来技術:熱伝導率の高い樹脂を使用したり、細い糸を使用したり、冷感性の出る編み方をしたり、冷感加工を施すなどして、温調生地を使用せず、接触冷感性を高める技術

※5 冷感性の発現は、編地におけるコンフォーマ®️の使用割合その他の条件により異なる。

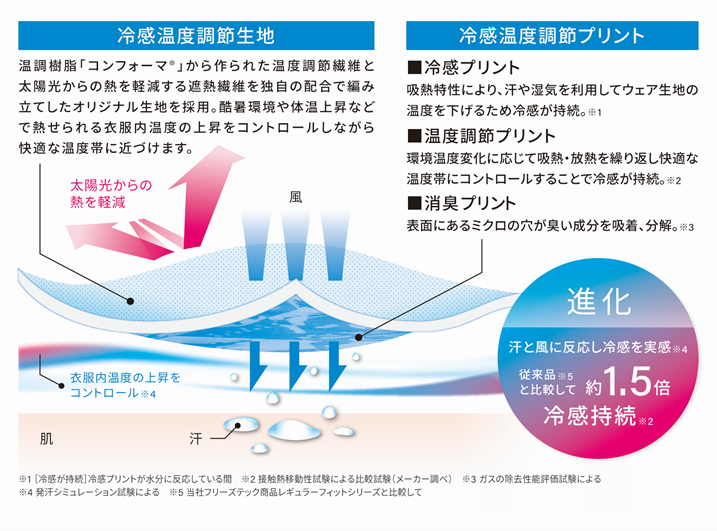

「氷撃α(アルファ)」の仕組み

〈 住友化学、世界初(※1)の固体ポリマー型温度調節材料「コンフォーマ®️」 〉

コンフォーマ®️を使用した繊維生地は自ら温度をコントロールする未来の素材

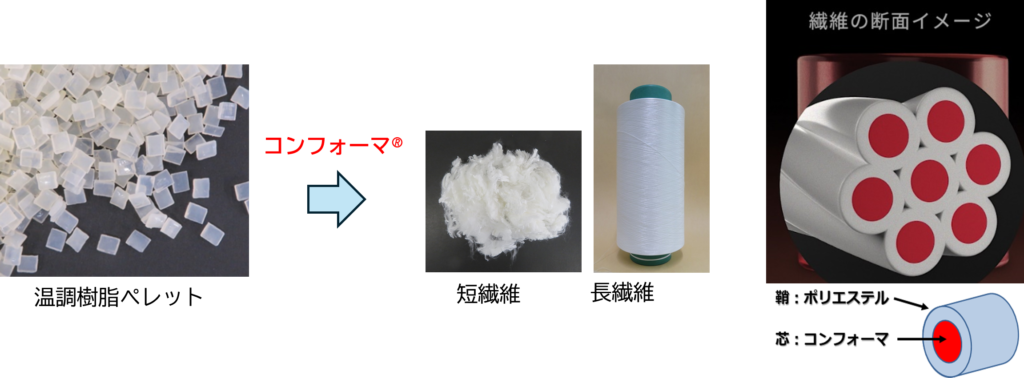

住友化学が独自の材料設計技術により開発したのが温調樹脂(コンフォーマⓇ)です。コンフォーマⓇは樹脂成分の相転移(※2)による潜熱(※3)を利用できるように設計した新しいポリマーです。既存材料(※4)とは異なり、固体の状態を維持したままで吸熱と放熱を行うことができるのが最大の特徴です。

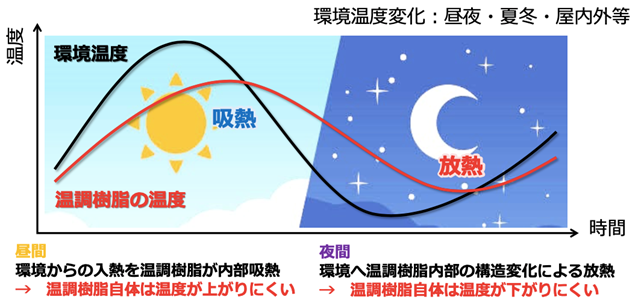

コンフォーマⓇは、ポリエステルやナイロンといった一般的な合成繊維と同様に溶融紡糸という方法で長繊維(糸)化を行い、衣服へ使用します。コンフォーマⓇを使用した衣服を着用すると、環境温度に急激な変化がある場合でも、繊維自体の温度変化は緩やかに抑えられるため、快適な温度状態を長時間キープすることができます。

さらに、コンフォーマ®️は原料の30〜40%が植物由来成分でできており、地球にやさしい未来の素材でもあります。

2025年4月から開催予定の大阪・関西万博の住友館において、コンフォーマ®️を用いた「氷撃α」の展示・販売も予定しています。

(上記における注釈)

※1 商業販売されているオレフィン系樹脂として。2024年5月21日発表時点。住友化学調べ。

※2 相転移:固体と液体の間など、物質の状態変化のこと。

※3 潜熱:相転移において出入りする熱のこと。固体から液体への状態変化(融解)の際に周囲から熱を奪い(吸熱)、逆に液体から固体への状態変化(凝固)の際には周囲に熱を与える(放熱)。身近な例で言えば、水は0℃で氷になるが、0℃で水が氷へ状態変化する時にも熱の出入りが起こっている。

※4 既存材料:相変化(吸放熱)の際に、固体⇔液体の変化を伴う材料

■温調樹脂「コンフォーマ®️」が繊維になるまで

■快適な温度をキープできる仕組み

■コンフォーマ®️と既存温度調節材料の違い

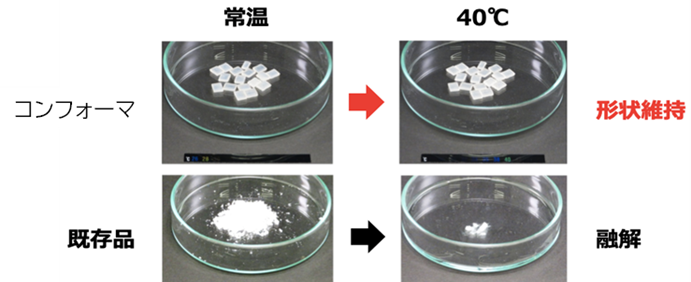

コンフォーマ®️と既存材料はともに、潜熱の原理を利用した温度調節材料である点で共通しています。一方で、コンフォーマ®️は固体のままで吸熱と放熱を行うのに対して、既存材料はそのものが固体⇆液体への状態変化を伴う点が大きな違いです。コンフォーマ®️は繊維材料としてそのまま使用でき、加えて繊維中に入れられる量が既存温度調節材料に比べて多いため、より高い温調効果が得られます(※5)。

(上記における注釈)

※5 一般に、温度調節材料は製品中に使用する重量が増えるほど温調能力が高くなる。材料ごとに吸放熱時の潜熱量(J/g)が決まっている。

○コンフォーマ®️

→特定の温度で相転移する部分構造を持ち、固体のままで吸熱と放熱を行う。

繊維材料としてそのまま使用できる。

○既存温度調節材料

→材料自体が固体⇆液体に状態変化することで、吸熱と放熱を行う。

繊維化する際は、材料をマイクロカプセル化したものを繊維の中に入れ込んで 使用する。 繊維中に練りこむことができる量に制限があるため、温調性能にも限りが見られる。

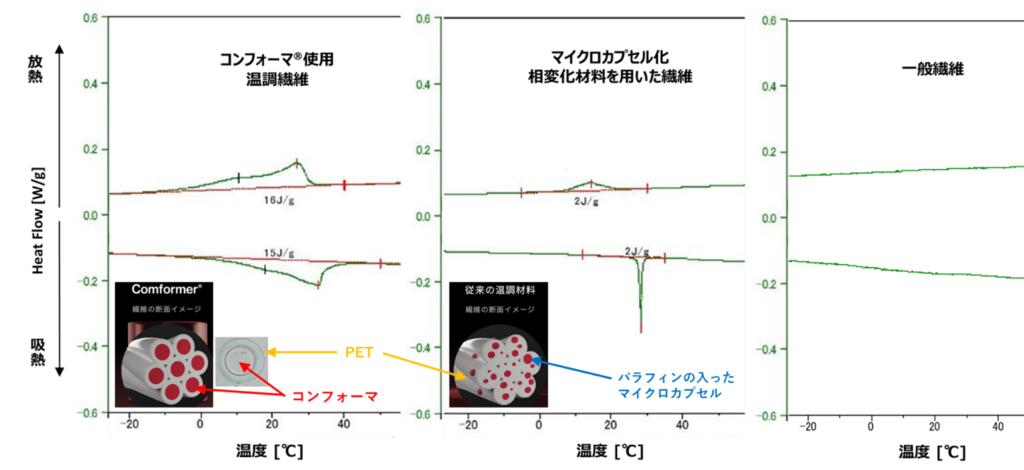

■「コンフォーマ®️」温調繊維の吸放熱能力

幅広い環境温度に対応可能

吸熱・放熱効果について、コンフォーマ®️を使用した繊維と既存の温度調節材料を使用した繊維、温度調節機能のない繊維(一般繊維)の3つの繊維で比較したグラフが下図です。コンフォーマ®️を使用した繊維は、幅広い環境温度に応じて吸熱・放熱していることがわかります。既存材料においても吸熱・放熱は確認できますが、ある一定の温度下でのみ効果が見られる結果となりました。一般繊維には吸熱・放熱効果が確認できません。

コンフォーマ®️を使用した繊維・マイクロカプセル化したパラフィン(既存の温度調節材料)を用いた繊維、一般繊維との比較検証。潜熱量(J/g)の値が高いほど能力が高い。

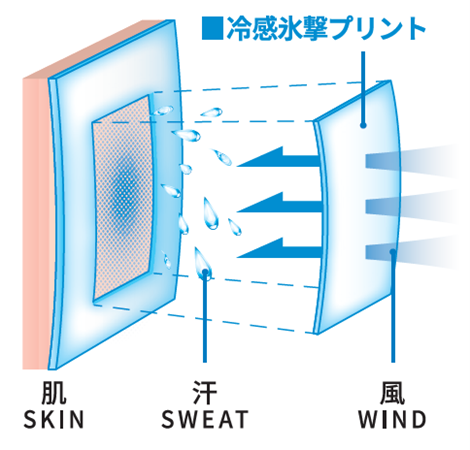

〈 ユタックス社「冷感プリント」について 〉

裏地全面にエリスリトール、キシリトールを含有した特殊冷感プリントを施しています。

この”特殊冷感プリント”で処理した繊維が、人の皮膚から発生する汗を吸収すると、その吸熱特性により繊維の温度が下がり、冷感を付与します。

真夏の気温が高い状況下において、持続的な冷感効果を体感できるため、夏の屋内外での作業、アウトドア、スポーツ等、様々なシーンでの快適さを実現します。

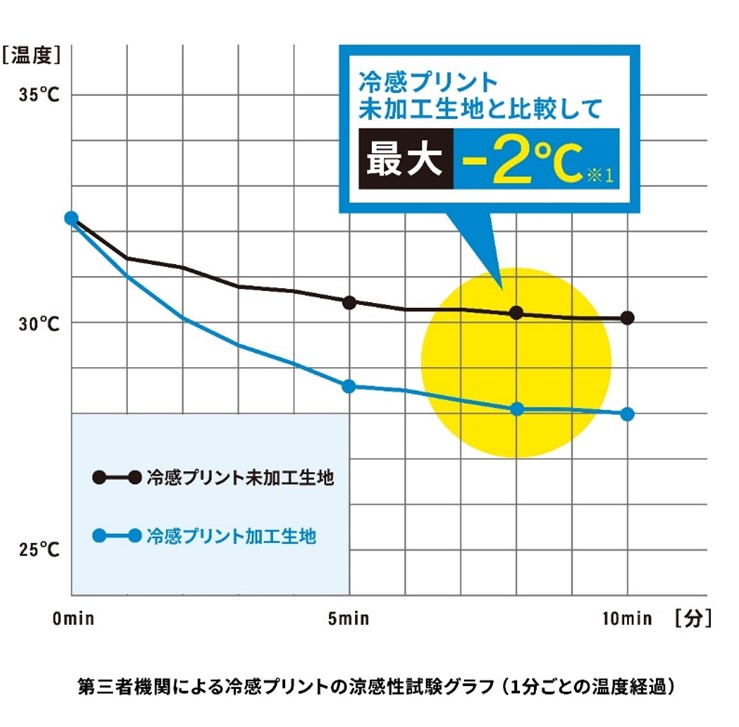

■涼感性能評価試験 最大値で-2.0℃(※1)をマーク!

試験内容:試料(※2)を50回洗濯した後、試料を2つ折りにしたものを試験片とし、折りたたんだ内側中央に温度センサーを設置。約33℃の雰囲気内にて試験片中央(センサーの上)に約0.2mlの水を滴下し、湿潤部の温度を10分間測定。

(2023年3月14日実施、冷感プリントの吸水冷感性評価(涼感性試験の一部として実施)より)

(上記における注釈)

※1 実使用環境では冷感の感じ方に個人差があります。効果を保証するものではありません。

※2 コンフォーマ®️を使用していない、従来のフリーズテック生地。

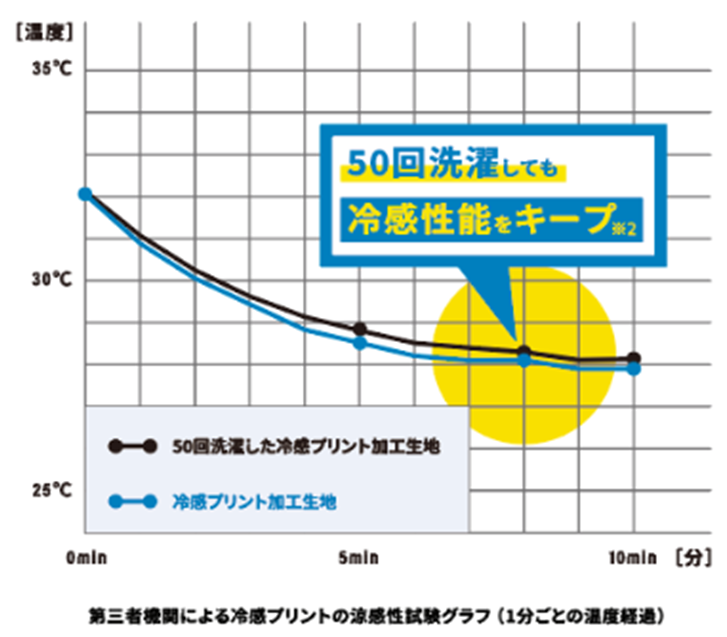

■洗濯耐久度性能試験 洗濯50回後でも約70%の性能をキープ(※3)!

FREEZE TECHの冷感氷撃プリントの洗濯耐久度評価試験で、50回洗濯後の冷感性能の差を比較しています。50回洗濯後でも最大で「-0.8℃」と、初期性能の約70%をキープする高い洗濯耐久性(※3)があります。

■試験内容:生地(※2)を50回洗濯した後、試料を2つ折りにしたものを試験片とし、折りたたんだ内側中央に温度センサーを設置。約33℃の雰囲気内にて試験片中央(センサーの上)に約0.2mlの水を滴下し、湿潤部の温度を10分間測定。

(2023年3月14日実施、冷感プリントの吸水冷感性評価(涼感性試験の一部として実施)より)

(上記における注釈)

※2 コンフォーマ®️を使用していない、従来のフリーズテック生地。

※3 洗濯環境によって異なるため、効果を保証するものではありません。

■開発の道のり

当初は冷感ではなく、2005年ごろから女性下着関係を軸に「補強素材の代替機能」に特化したプリント加工や検証がはじまりました。ランジェリーメーカー、ファストファッション系に流通していました。

その後、工場現場の技術を継承することで、それまで課題であった大量生産が可能になりましたがその道のりは容易ではありませんでした。

技術継承には想定を超える課題がありました。目詰まりによるカスレ、厚みをしっかり持たした塗布をすることが非常に難しく、いっぽう検証時には、50mの反物がわずか5-6分で消化されてしまいます。そのような技術継承と検証は、工場の生産終了後に時間をとって行います。検証は夜遅くから開始し、早朝近くまでを繰り返し、大量生産が実現しました。

その後、スポーツメーカーにも採用されるようになり、異業種へと販路を拡大していきます。こうして機能衣料品としての需要があることを知り、新たな技術である、『冷感プリント』の開発が始まります。

「冷感プリント」の歴史は、2010年ごろから始まり、2013年には、ワーク業界、ランニング業界で少しずつ採用されていきます。

そこから2016年ごろリベルタ社と出会い、本格的に「冷感プリント」の生産が始まります。「冷感プリント」の機能剤の1つであるキシリトールは、剤自体が溶けて効果を発揮します。そのため通常、溶けてしまうとそのまま水分で流出してしまうので、洗濯耐久性は絶望的に難しく無謀な挑戦に思われました。しかしその後「水分で反応するものに洗濯耐久性をもたらす」、というこの矛盾・課題を解決したことで、最も苦心したところであり、成功した点です。またプリント剤が非常に乾燥しやすく、目詰まりを起こしやすいため、量産化も非常に苦労しました。

そこから日々、技術躍進し、現在の氷撃αに使われる冷感プリントとなりました。